物联网应用、人工智能和其他领先技术正在多个领域蓬勃发展,制造业也不例外。越来越多企业开始收集并利用制造工厂产生的各种数据,提高制造流程的效率和收益率。丰田工业(Toyota Industries Corporation)就打造了一套企业级、标准化的物联网平台,作为其加速工厂数据应用的“行业领先计划”一部分。

微软智能云:为丰田工业和上汽安吉物流构建现代化物联网平台

丰田集团的起源可以追溯到1926年。这一年,丰田工业成立,生产制造丰田佐吉发明的G型自动织机。此后,公司业务逐渐多元化,产品覆盖汽车、工业车辆、汽车零部件、纺织机械等种类;丰田集团也发展成为铲车、汽车空调压缩机和喷气织机的全球行业领导者,在世界各地拥有6万多名员工,销售额超过2万亿日元。

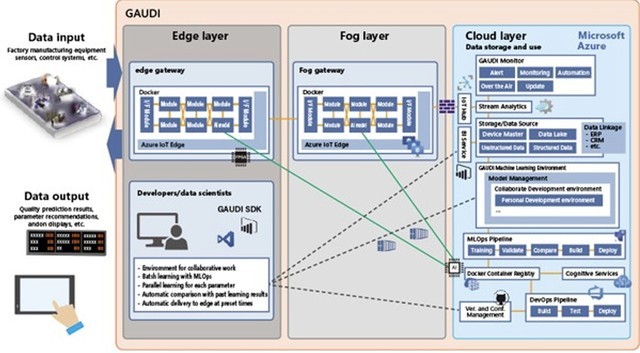

丰田工业数字技术组IT研发促进办公室全球IT部门经理Kenji Ohashi说:“自工业4.0兴起、工业互联网联盟(IIC)出现以来,我们一直在利用物联网不断改进制造工厂。2016年1月,我们在信息系统部专门设立了一个新的部门来监督这项工作。”在此之前,IT部门一直专注于用户部门的需求,新部门的成立标志着公司转向计划模式和提案模式,提升了对业务的贡献。新部门提出了终极动态物联网全球架构(Global Architecture for Ultimate Dynamic IoT, GUADI),一个公司级的标准化物联网平台,并且能够不断进化。

丰田工业数字技术组IT研发促进办公室全球IT部门工作组长、GAUDI概念设计师Tomonori Okada表示:“收集和分析工厂数据、创造新的附加值,正是这样目标塑造出了GAUDI这个概念。它涵盖四个理念:收集、存储、使用和反馈数据。GAUDI的目标是通过预测用户需求,快速、经济、准时地提供这些功能。”

运行GAUDI的系统平台采用了微软技术,包含三层架构,结合了基于微软智能云Azure的云和边缘处理以及雾节点和网关。Okada解释道:“由于使用条件和响应时间各不相同,我们发现在某些情况下,使用安装在制造现场的边缘设备来处理数据将是最佳选择;而在其他情况下,在云端或云端与边缘之间处理数据,效果更好。为了支持这些广泛的使用场景,我们需要在边缘、雾和云中使用相同的环境,来提高软件组件的重用率。而微软智能云Azure就是解决这一问题的最佳选择。”

基于AI的数据分析,检测缺陷产品,返回最佳参数

2017年,丰田工业开始使用GAUDI从制造工厂收集数据,几家工厂开始在一个促进数据应用的框架下存储和分析这些数据。在此期间,丰田工业开发了大量用于收集、存储和使用数据的软件模块。2020年1月,汽车制造工厂开始提出使用物联网和人工智能优化制造设备参数的建议。除了反馈机制外,GAUDI也为所有这些措施提供了平台。

丰田工业数字技术组IT研发促进办公室全球IT部门Yuki Oura解释道:“季节性气温和湿度波动等外部环境变化,都会对设备最佳参数产生影响。”多年的持续改进,已经极大降低了产品缺陷率,但公司仍需要派遣工程师检查产品缺陷。Oura表示:“我们的目标是通过自动调整参数完全消除产品缺陷,并通过AI检查减少工人的工时消耗,这样工人只需对可疑产品进行检查。”

在经过全面细致的讨论、并最终敲定需求细节后,这家制造业巨头于2020年5月开始开发GAUDI,仅用了三个月的时间,就面向用户正式发布了这一平台:AI对多个传感器收集的数据进行分析,自动检测可能导致缺陷产品的设置,并调整为最佳参数。云端系统从积累的数据中学习并创建模型,边缘设备使用这些模型来做出决定。

负责GAUDI开发的丰田工业IT解决方案公司(Toyota Industries IT Solutions)DX业务拓展部DX系统开发组负责人Katsuya Hyodo表示:“在边缘,我们运行了30到40个模块的组合。其中一半是以前为其他系统开发的通用模块,另一半则是专门为这个项目开发的。开发基本上是无服务器(serverless),采用了兼容Docker的Azure IoT Edge容器,也就是基于微软智能云Azure的边缘技术。我们将Azure机器学习用于人工智能,系统通过并行使用云上集群学习模型,并将模型包装在容器中,然后将它们发送到Azure IoT Edge。”

该系统首次发布时,制造工厂工程师在进行更改之前,检查了人工智能确定的产品缺陷可能性和校正参数。尽管该系统可以直接返回这些参数,但公司认为,在提交更改之前,应仔细验证这些参数。这使得估计参数变化的时间,和计算合适的参数推荐成为可能,从而减少了质检的工时;而在过去,这些任务只有熟练的工程师才能胜任。在新系统的稳定性得到证明后,丰田工业在2021年3月底转向全自动化,AI确定参数目前已可以直接返回。

扩展GAUDI功能,将其与产品结合

Oura表示:“微软智能云Azure让你能够从一开始就在边缘、雾和云中运行相同的模块,这正是这个项目的诉求。我们将这个项目开发的一半软件模块,作为了其他项目的通用模块。”现有软件模块在其他项目轻松实现重复利用,大大缩短了开发时间。

Hyodo则表示:“Azure PaaS服务范围广泛,是微软智能云Azure的又一大优势。我们还在使用Azure DevOps和DevOps for Machine Learning(Machine Learning Pipeline),在特定时间将软件模块发送到Azure IoT Edge。将容器和各种操作相结合,可极大提升运营效率。”

丰田工业也期望该项目的成功能够进一步加速数据使用。Okada解释道:“通过计算最优参数,人工智能能够减少缺陷产品,这个机制可以被应用在任何领域。因为我们开发的许多软件模块都是通用的。自从与其他工厂以及公司内部其他项目同事分享我们的成功经验以来,越来越多工厂管理者希望使用GAUDI收集和积累数据。”

Okada说:“使用程度取决于每个企业、工厂或部门的情况。随着成功案例的积累,基于GAUDI的工厂DX应该会稳步增长。”尽管丰田工业目前仅在日本工厂使用GAUDI,但越来越多海外制造基地已经开始对这一系统展开咨询。

Ohashi说:“最终,我们希望打造一个全球化的物联网系统,连接国内外所有工厂,整合整个供应链,并将数据分析结果从虚拟空间反馈到现实世界。丰田工业还希望在其产品中使用 GAUDI,提高客户的生产力,交付更好的客户体验。我们已经具备了收集、存储、使用和反馈数据的基本功能,但这是一项持续进行的计划,当新技术出现时,我们会将其整合到GAUDI中,它的应用范围可能会比其他任何物联网平台都要广泛。我们迫不及待想要看到,丰田工业如何用这个新系统改变制造工厂。”

智能云+物联网成就现代化供应链

同样是以物联网为核心,隶属于上汽集团、全球领先的专业汽车物流服务供应商上汽安吉物流,也在借助微软智能云和物联网解决方案,打造现代化的供应链平台。

2018年,上汽安吉物流孵化了安吉智能,希望将其打造成为物联网时代下,智能技术与解决方案的首选平台,拓展高效益、高适配、低成本、低风险的一体化智能物流解决方案,以及整个供应链过程的数字智能化,进而为客户创造效益可期的未来,是上汽安吉物流和安吉智能持之以恒努力的目标。

2019年起,随着整个汽车行业走过了经济拐点,上汽安吉物流也开始考虑如何转型。在这个过程中,微软的智能云技术,以及多元化的行业经验,都为上汽安吉物流和安吉智能提供了全面的支持和参考,帮助两家企业加速了转型步伐。

在上汽安吉物流的仓储设施从汽车行业转向零售行业的跨界过程中,由于消费品与汽车零件的属性不同,导致SKU之间的差异较大。针对这一情况,安吉智能通过机器学习算法,为一些具有长尾效应的热门消费品优化库存位置。例如:将购买频次高的商品放置到出库口位置,提升升仓库的运行效率。这其中,微软作为技术平台,迅速将技术到位,支撑因使用场景的变化带来的算法变化。

与此同时,借助微软Azure机器学习以及IoT Edge服务,安吉智能开发出人工智能及物联网仓储解决方案,包括以Azure IoT及大数据框架为主体,针对大型自动化物流中心设备监控系统研发的IoT全局可视化系统,以及结合仓储内现有数百路摄像头研发的物流安防及叉车位置监控等功能。其中,以无人叉车或AGV结合AI视觉系统为代表的自动盘点方案,可让原本需要多名工人耗时巨大才能完成的仓库盘点工作,在无人参与的情况下自动完成,同时保证 99%的准确率。

本文属于原创文章,如若转载,请注明来源:微软智能云:为丰田工业和上汽安吉物流构建现代化物联网平台https://cloud.zol.com.cn/781/7817744.html