想要跟上快速发展的技术和不断提升的客户期望,制造业需要越来越频繁地在更短的时间内调整生产线。在这种情况下,宝马集团(BMW Group)在其位于德国丁戈尔芬的工厂生产线上部署了灵活的解决方案。该解决方案结合了可重复编程的轻型工业机器人、计算机视觉和基于人工智能的学习模型,可在强化灵活性的同时优化品控。

“会学习的机器人”帮助宝马集团实现灵活品控

同一生产线,不同零部件,如何实现统一品控?

目前,人工智能图像处理是工业零部件视觉品控(visual quality control)的标准方法。随着技术的不断改进,生产线上的零部件也在越来越快地变化着。以往,任何零部件的变化都意味着对生产线耗时费力的调整,企业营收也会受到影响;客户又要求更短的周转时间,但却不愿在产品品质或成本上做出妥协。

那么,如何更好地改造生产线,既能应对所有挑战,又能满足广泛的应用需求?答案是一款既具备通用性又足够灵活的解决方案,可以轻松适应瞬息万变的全球市场。首先,生产线需要进行模块化设计,制造单元可以快速、频繁地进行调整;其次,图像采集需要重新定位到可集成到模块化设计的移动单元中。最后,流畅、出色的性能取决于模块是否能够快速安全地交换传感器数据和执行器命令。

借助摄像头和程控机器人加强质保

在众多工厂生产线上,协作式轻型机器人都被用于补足人工灵活性。为了确保其未来的可行性,现代工业机器人可以按照制造场景的要求,重新编程并配备摄像头等额外组件。机器人技术的进步开创了一个无代码实施的新时代,专业知识不再是示教工业机器人的硬性条件。

位于德国德累斯顿的初创公司Wandelbots开发了一个无代码软件平台,可记录手持输入设备TracePen的运动,并将其翻译成相关的、特定于机器人的编程语言。通过这种方式,该软件可以同时对多个机器人进行示教和重新编程,并将数据提供给其他机器人。使用无代码手段,生产商可以对变化快速的制造需求做出反应;配备的摄像头,使机器人能够收集图像,根据计算机视觉自动进行品控。可定制的机械臂运动,能够捕捉与特定组件或应用场景相关的图像,在摄像头视野不被遮挡的前提下,微调检测角度就能够获得最佳视角,从而获得更高质量的图像,提高了人工智能评估的准确性,进而提升工厂的质保效率。

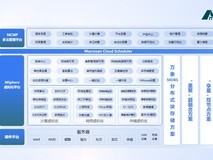

微软智能云让AI 模型更快速

为了确认生产组件是否符合质保标准,机器人利用AI模型对其收集的图像进行评估。这些机器人与位于德累斯顿的数字化专家 Robotron开发的实时计算机视觉(RCV)软件平台进行连接,可以快速轻松地创建模型。借助微软智能云Azure机器学习操作(MLOps) ,Robotron自动确定相关信息和RCV工作流,包括图像注释、AI模型训练、部署以及用于视觉品控的推理基础设施。

在Azure MLOps的支持下,该公司的数据科学家获得了机器学习模型迭代训练所需的大量图形处理单元 (GPU) 计算能力,以及云计算的动态可扩展性,充分满足Robotron的GPU在短时间内增加十倍的需求。Azure MLOps覆盖了机器学习模型的整个生命周期,也能够为第三方系统提供接口。

Robotron产品经理兼部门负责人Deepa Kasinathan博士介绍道:“端到端工作流拥有在整个生命周期中,开发和维护机器学习模型所需的所有功能。我们自己的机器学习训练流程,可以通过接口连接到Azure MLOps发布工作流,以映射整个机器学习的生命周期。”

这就让Robotron能够以一种省时的方式来训练模型,只需几次点击,即可将其投入使用。Azure MLOps通过自动创建审计跟踪和保护资产完整性来满足监管要求。Azure Active Directory为权限和角色提供了理想的概念,让IT、DevOps和数据科学团队之间无缝协作——即使这些角色不在同一家公司内。

与此同时,机器人技术也在迅速发展。作为人工智能专家,Robotron参与了微软人工智能和机器学习创新的相关内测,算得上是这些技术的早期采用者。该公司目前正致力于将快速学习机器人的概念扩展到其他应用领域。Wandelbots的无代码编程也支持广泛的使用场景——视觉品控只是众多使用场景中的一个。因此,Wandelbot已经基于其无代码平台在Azure云应用商店中提供了一个初始解决方案——Robot Fleet Management,并继续努力引入更多可扩展模型。

由于可以执行多种任务,可重新编程的轻型机器人成为了灵活模块化生产线的最佳选择。它们为各生产阶段提供了一个灵活平台,包括利用以机器学习模型为基础的人工智能计算机视觉来实现视觉质保。针对训练、部署和审核,Azure机器学习提供了一个可靠、可动态扩展的云环境,涵盖整个机器学习生命周期。通过率先推出这些解决方案,宝马集团为其位于丁戈尔芬的工厂配备了一种既高效又灵活的生产解决方案。该解决方案可以轻松转移到其他生产线,为汽车行业带来新的动力。与此同时,Azure机器学习所涉及的技术正在为各个领域的敏捷工业制造铺平道路。

助推华晨宝马拥抱物联网与云端创新

微软与宝马也在尝试推动整个汽车和制造行业的转型升级。2019 年,双方共同创建了名为“开放式制造平台(Open Manufacturing Platform, OMP)”的开放技术框架与开放社区。OMP 平台以微软智能云 Azure IoT 物联网服务为基础,旨在为汽车制造业的智能化发展和数字化转型,提供标准化的开源组件以及由开放数据模型构成的参考架构,通过解决生产设备与数据系统集成的行业挑战,促成汽车制造业软件解决方案在 OEM 制造商、供应商及更多行业合作伙伴之间的互联互通。

在OMP平台支持下,微软也成为了华晨宝马数字化转型过程中最重要的技术创新合作伙伴之一。微软与华晨宝马的合作,主要围绕物联网、边缘计算等场景化解决方案。借助微软智能云 Azure 提供的大数据、物联网服务及解决方案,为华晨宝马提供数字化工厂、预测性维护等灵活高效的先进功能。

双方合作的首个落地成果是名为 Plug & Produce 的解决方案,借助 OMP 平台的成果以及 Azure 的 IoT 及边缘服务,它将类似“应用商店”的体验带到了华晨宝马的车间里:只要轻轻一点,就能像在手机上添加应用一样,以插件管理的方式,对生产线上的所有设备和生产流程进行即插即用的高效管理和部署。例如, 如果需要对焊枪的温度进行监控,只要选择在边缘环境中部署一个相应的“应用”。在 Azure IoT 及边缘服务的帮助下,诸如焊枪、摄像头、机器人手臂这样的系统支持的“应用”,都能方便快捷地进行部署和调整,让多车型共线生产的流水线能够根据车型任务要求,快速做出相应的配置调整。

除了生产线创新之外,双方在工作方式现代化革新上的合作,也取得了显著的成果。在新冠疫情期间,华晨宝马通过综合运用 Microsoft HoloLens 及 Dynamics 365 Remote Assist 混合现实方案,以及 Microsoft Teams 远程会议系统,为国内的生产线员工、现场工程师,与远在海外的技术专家之间构建起了灵活、高效的多媒体协同办公桥梁。通过在混合现实中实时分享现场视野,进行视频和语音通话,传输文件和数据等方式,双方可以身临其境的进行无障碍的远程交流,并共同解决技术难题。这套系统不但满足了疫情期间的应急需求,同时也提升了工作效率并大大降低了差旅成本,华晨宝马正在评估将其投入常态化应用。

华晨宝马首席信息官 Alexander Angebrandt 表示:“我们的目标是建立一个完全联网、数据驱动的制造环境。作为世界顶级的汽车厂商之一,宝马无论在全球还是中国,都在积极拥抱技术创新与数字转型。我们相信创新是汽车制造业的未来,而微软在中国与全球都是我们值得信赖的合作伙伴。”

放眼未来,微软与宝马将持续深化合作,并不断探索和发掘以微软智能云助力华晨宝马数字化转型的更广阔前景,双方将共同努力,推进更多传统制造业应用场景的创新转型,帮助行业企业创造价值,成就不凡。

本文属于原创文章,如若转载,请注明来源:“会学习的机器人”帮助宝马集团实现灵活品控https://cloud.zol.com.cn/784/7842626.html